Nel secolo della decarbonizzazione, la Leaf Community è il laboratorio reale della transizione ecologica, dove questa sfida prende forma concreta. Da oltre trent’anni sperimentiamo soluzioni per armonizzare tecnologia, ambiente e benessere, misurando risultati e condividendo buone pratiche.

La decarbonizzazione è il nuovo nome della qualità: significa efficienza, recupero, zero sprechi, miglioramento continuo e sfida tecnologica. Significa opportunità da individuare cavalcando i driver dell’elettrificazione e della digitalizzazione, occasioni preziose per sviluppare nuovo interessante lavoro. Ma soprattutto significa perseguire lo scopo dell’impresa: misurare per migliorare, per il benessere delle persone e del pianeta.

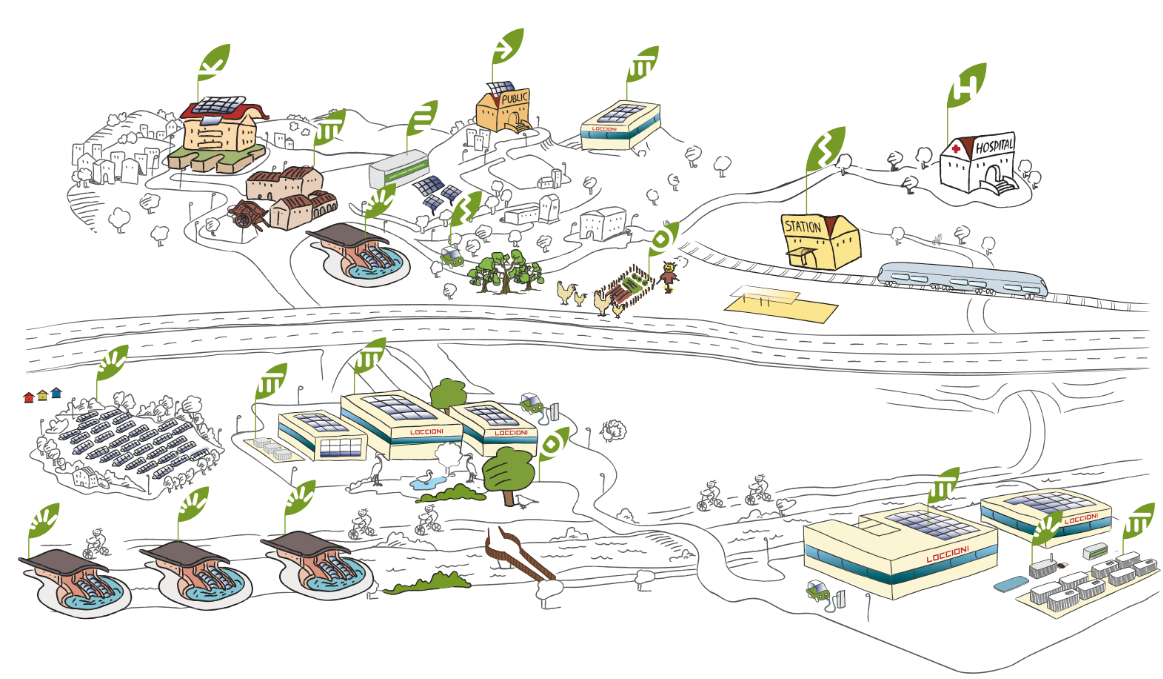

La Leaf Community, una micro grid a zero emissioni

Enrico Loccioni nasce in una casa in cui l’elettricità non c’era e “da grande” realizza la Leaf Community, una micro-grid 100% elettrica, che si alimenta con l’energia di sole, terra, acqua del fiume; un ecosistema in cui si vive, si lavora, ci si sposta a zero emissioni. I laboratori lungo le due sponde dell’Esino, in cui oltre 450 giovani sviluppano soluzioni di altissima tecnologia per i più grandi brand industriali del mondo, sono un esempio vivo e palpitante di quella che oggi si chiama transizione ecologica.

Il viaggio verso la decarbonizzazione comincia molto tempo prima, già negli anni ’80, quando Enrico e Graziella decidono di climatizzare tutti gli ambienti di lavoro per il benessere dei collaboratori, e alla prima bolletta si accorgono del costo! Mai si tornò indietro sulla missione di perseguire il benessere delle persone, ma a questo si aggiunse l’attenzione ai costi e al benessere del pianeta: da lì partì un impegno costante nel misurare per migliorare e diminuire i consumi, le emissioni e le spese!

Un altro episodio determinante per il futuro ecosistema Loccioni fu nel 1990 l’esondazione del fiume Esino, che causò notevoli danni a tutto il territorio e all’impresa. L’evento è stata la molla per la realizzazione del progetto 2 km di futuro® di un sistema integrato per la resilienza, la difesa e la valorizzazione del territorio in modo da trasformare il fiume da minaccia a risorsa.

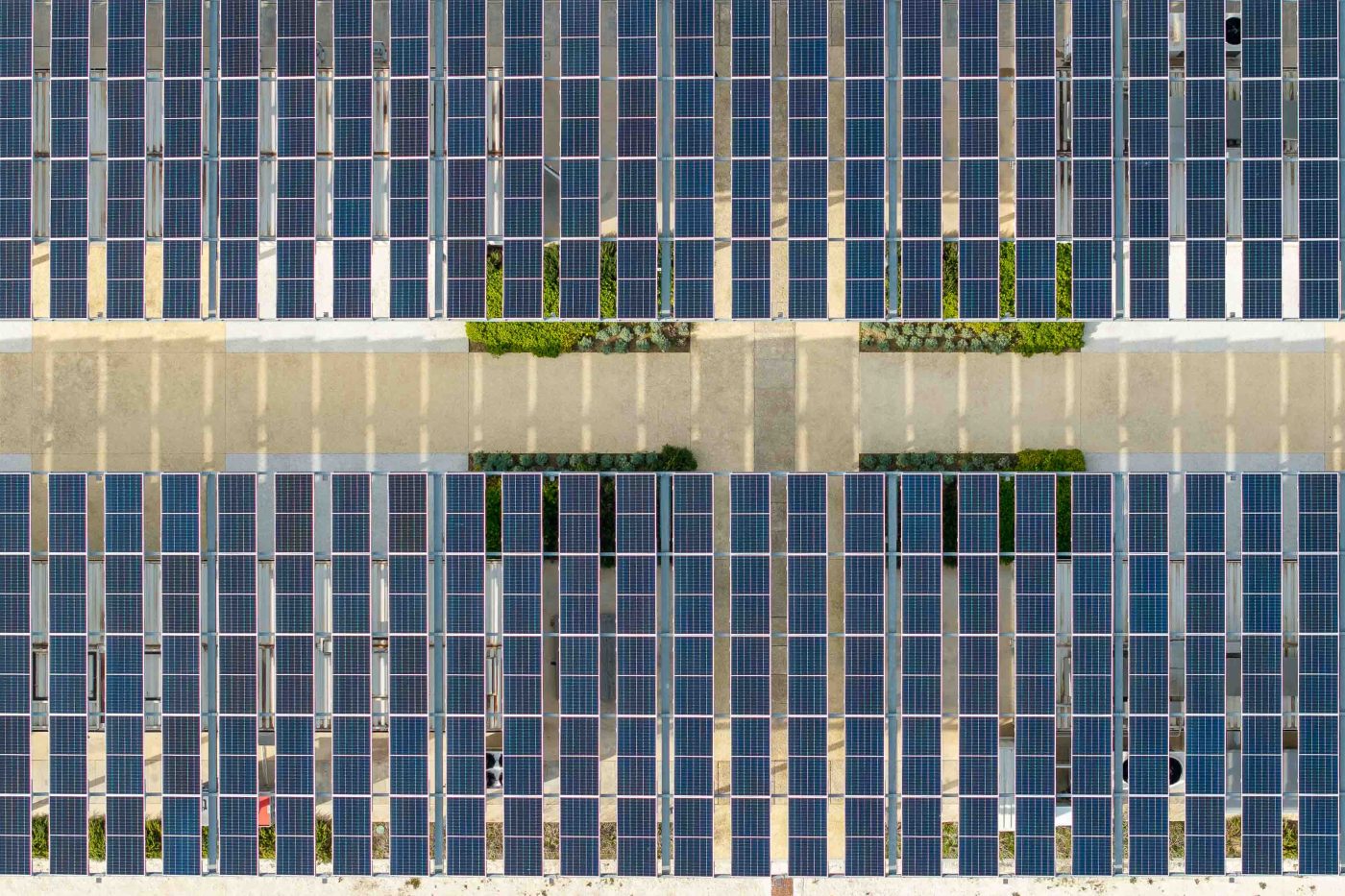

Sono sorti nuovi laboratori con performance energetiche sempre migliorate, dalla Classe A+ alla categoria NZEB (Nearly Zero Emission Building) e nel 2014 la micro-grid Loccioni diventa realtà con l’installazione dei primi sistemi di accumulo elettrico e termico e lo sviluppo dell’Energy Management System.

La seconda vita delle batterie auto e l’energia circolare

La competenza sviluppata sul campo diventa occasione di lavoro e di sviluppo per l’impresa e per i suoi collaboratori, che continuano a raccogliere sfide tecnologiche. Loccioni diventa così l’interlocutore di E.ON, Enel, Terna, Vattenfall, Northvolt per la decarbonizzazione dell’energia, con la realizzazione di storage, micro reti e isole energetiche.

Uno dei progetti più innovativi è il Second Life Storage System. Da una sfida di Enel e dalla collaborazione con Nissan, nel 2022 è stato attivato a Melilla (città spagnola sulla costa africana) il primo accumulatore di energia alimentato con batterie per auto di seconda mano. Per studiare meglio il sistema, Loccioni lo ha integrato anche nella sua micro-grid, dedicando uno dei Nomadic Labs al primo sistema di Storage Stazionario Second Life in Italia. Attraverso l’utilizzo e l’analisi dati si restituiscono informazioni ai produttori.

Loccioni infatti collabora con le principali case automobilistiche, testando i loro motori elettrici, inverter, assali elettrici e, naturalmente, le loro batterie. Questa esperienza si rivela preziosa quando si tratta di utilizzare batterie di seconda vita come accumuli elettrici.

Nel prossimo progetto pionieristico di ENEL, Loccioni installerà per ADR (Aeroporti di Roma) all’aeroporto di Roma Fiumicino un innovativo sistema di accumulo second life utilizzando batterie esauste di Nissan, Mercedes e Stellantis.

Ma c’è un’altra seconda vita per le batterie, quella ideata dalla svedese Northvolt, che con la sua gigafactory in Svezia intende produrre “le batterie più verdi del mondo”, perchè riciclabili fino al 50%. Per questo obiettivo, Loccioni ha progettato e realizzato la prima linea di scarico e collaudo automatica e multiuso, installata ad Amburgo e in funzione da ottobre 2023. Può gestire ogni tipo di batteria da 1000 a 0 Volt, scaricandola in modo controllato e sicuro. Questo processo, estremamente delicato e tecnologicamente complesso, è l’unica strada verso il recupero dei materiali e delle terre rare. Verso la decarbonizzazione.

Auto elettriche

Già dagli anni ’80 Loccioni ha lavorato per migliorare la qualità e la sostenibilità dei sistemi di propulsione delle auto, contribuendo alla riduzione delle emissioni inquinanti, migliorando efficienza e sostenibilità.

Con lo sviluppo della mobilità elettrica i più grandi costruttori continuano a vedere Loccioni come riferimento: Audi, Jaguar Land Rover, Mercedes, Stellantis, Volvo, comprese le super car Ferrari, Maserati e Lamborghini.

Batterie, inverter, motori elettrici, assali elettrificati, fino ad arrivare alle celle che compongono le batterie e al cuore e cervello del sistema di propulsione elettrica: il power module con la nuova frontiera dei semiconduttori al carburo di silicio. È la ST Microelectronics questa volta a scegliere Loccioni come partner non solo nel collaudo finale dei power module (quello che fa muovere la macchina), ma anche nel processo di produzione dei semiconduttori SiC.

Dall’elettrone alla molecola

E poi l’idrogeno. L’idrogeno ha ricevuto una grande spinta dal focus sulla decarbonizzazione e dalle norme per ridurre le emissioni di CO2, come indicato dall’ultima COP28.

Oggi viene ottenuto da gas metano (fossile) e utilizzato per produrre fertilizzanti, ammoniaca, acciaio, ecc., ma la sfida tecnologica è produrlo dall’acqua e con fonti rinnovabili: è l’idrogeno verde.

Entra quindi prepotentemente sul mercato un nuovo componente, che ha bisogno di essere caratterizzato, testato e reso più performante e più efficiente: l’elettrolizzatore, che divide la molecola dell’acqua, ottenendo idrogeno e ossigeno.

Loccioni entra a pieno titolo in questa filiera per la grande competenza accumulata sulla gestione dei fluidi (anche pericolosi, ad altissime pressioni e in condizioni estreme), a fianco di produttori di componenti auto (ad esempio Bosch e Shaeffler) che iniziano a produrre fuel cell (batteria a idrogeno) ed elettrolizzatori.

Ma anche player del mondo Oil & Gas (Nuovo Pignone, SNAM, ENI) vedono nella produzione di idrogeno l’occasione per decarbonizzare i loro processi. Anche qui si apre una nuova filiera per Loccioni, che in passato lavorava per controllare le emissioni di raffinerie, acciaierie, centrali a carbone, ed ora applica le sue competenze di misura e test ai vari componenti necessari per la produzione di idrogeno (elettrolizzatori, valvole, ecc.), realizza sistemi per il controllo di processo nelle centrali, misura la qualità dell’idrogeno, studia l’idrogeno come vettore energetico per lo storage.

Una volta che si arriverà a produrre idrogeno a basso costo e 100% verde ecco che si aprirà un altro filone interessante: utilizzare l’idrogeno direttamente come combustibile. Questo significa trasformare i motori e loro componenti per l’alimentazione ad idrogeno, significa investire sulla qualità e la sicurezza del sistema di propulsione, significa recuperare e decarbonizzare un’intera filiera. Lo stanno già facendo Bosch, Phinia, Dumarey, Liebherr, per i componenti dei veicoli commerciali.

Lo fanno venendo nel cuore delle Marche dove Loccioni sta allestendo per loro i Laboratori Nomadi della molecola, sale prova containerizzate dove si testeranno tutti i componenti e i processi legati alla produzione utilizzo e stoccaggio dell’idrogeno.